SmartUQは、シミュレーション、デジタルツイン、テスト、製造などのエンジニアリング向けに最適化された、最新のAIと不確かさの定量化ツールです。 業界トップクラスのモデル精度と使いやすいGUI・PythonAPIによりエンジニアリング課題を解決できる機械学習ツールです。

.jpg)

SmartUQは、独自の実験計画法やデータサンプリング技術、強力な機械学習ツール、そして使いやすい解析機能を組み合わせ、これまで解決が困難だったエンジニアリング課題に挑みます:

“SmartUQは、これまで使ったすべてのツールの中で、最も高い予測精度を誇ります”

当社のデジタルツイン部門では、現在SmartUQを中心的なツールとして活用しており、これにより数百万ドルのコスト削減と数千時間の業務効率化を実現しました。”

“SmartUQのベイズ最適化により、必要なシミュレーションの回数を大幅に削減(72%削減)し、モデルの精度を飛躍的に向上(基準予測誤差を96%削減)させることができました。”

SmartUQは、限られたデータから大規模データまで対応し、産業向けの不確かさの定量化(UQ)を提供

SmartUQ:エンジニアリング向けの予測分析を備えたソリューション

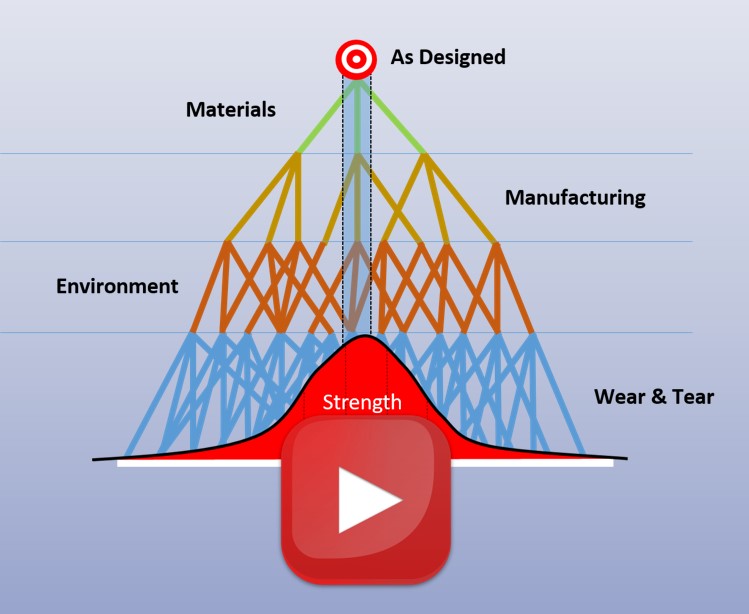

SmartUQでリスクを管理

予測分析で競争優位性を獲得

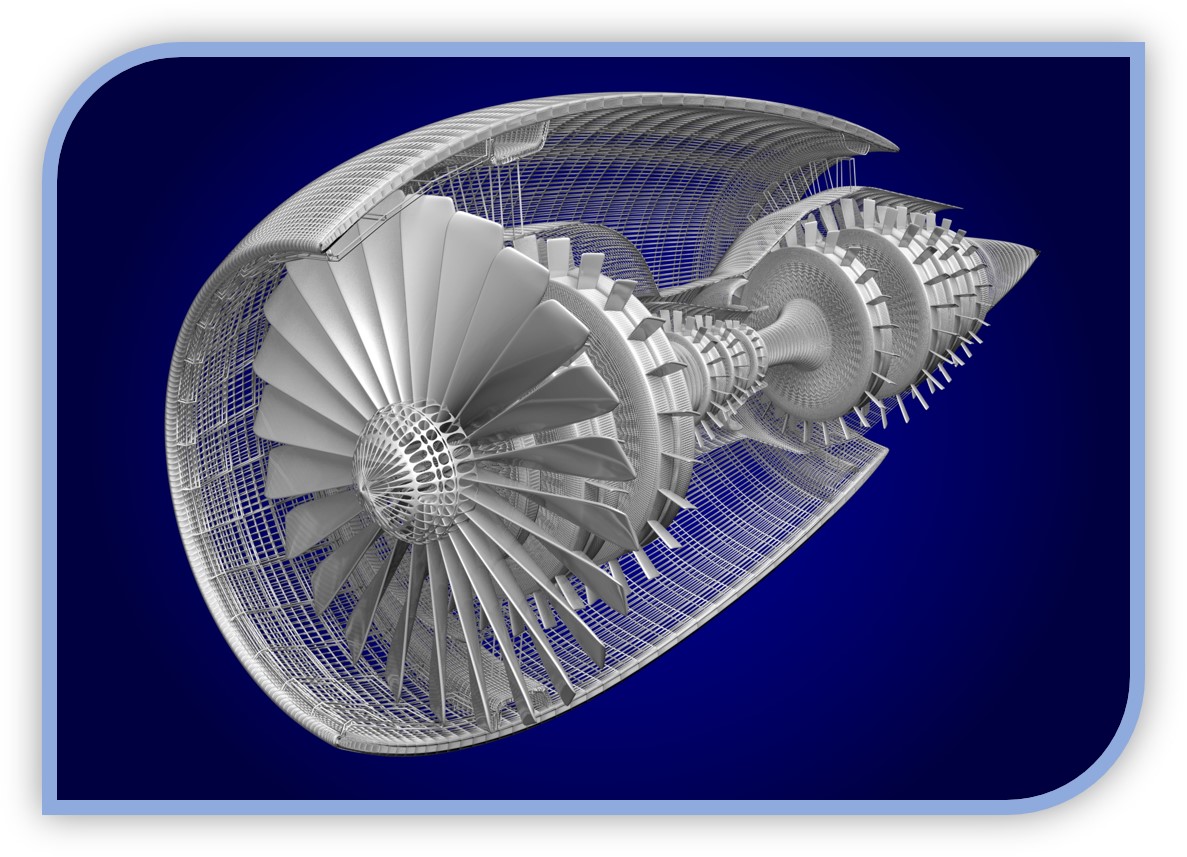

タービンエンジンは、他の複雑なシステムと同様に、多くの物理現象と極端な動作特性を持つ複数のサブシステムで構成されています。シミュレーションおよび解析の観点から見ると、これは入力次元が多く、次元の呪い による影響を受けることを意味します。つまり、同じ解像度で設計空間をカバーするには、指数関数的にサンプリング数を増やす必要があります。

既存のツールでは、ジェットエンジンOEMはエンジン性能の探索や特性評価を拡張する際に、シミュレーションリソースの指数関数的な増加を避けることができませんでした。特に課題となっていたのは、過渡熱現象の高精度CFDシミュレーション でした。

SmartUQは、より高速で効率的な実験計画法(DoE)とエミュレーションツールを開発し、最高水準のガウス過程モデリングツール および複数の新しいエミュレーターを実現しました。これにより、サンプリングとシミュレーションの要求を抑えつつ、モデルの精度を維持または向上させることが可能になりました。

「このOEMメーカーは、従来の手法を用いて、多数のキャリブレーションパラメータを持つ個々のコンポーネントおよびエンジン全体のモデルを調整していました。しかし、このプロセスには膨大なシミュレーション実行回数とエンジニアリング工数が必要でした。それにもかかわらず、モデルの適合精度が低い場合があり、モデルの形式誤差に関する情報も得られない という課題がありました。

SmartUQは、シリンダー燃焼モデルを対象に、先進的な統計手法とベイズキャリブレーション技術を適用したPoC(概念実証)を実施 しました。このプロジェクトでは、予測モデルの構築に加え、モデルと実測データの差異を可視化する不一致の予測(乖離マップ) の作成も行いました。

SmartUQは、従来の手法と比べて大幅に少ないシミュレーション実行回数で、高精度なキャリブレーションパラメータと不一致の予測(乖離マップ) を生成することに成功しました。これにより、計算時間が大幅に短縮され、モデル自体の不確かさとしての誤差(モデルフォームエラー) の検討が可能になりました。本プロジェクトの成功を受け、OEMメーカーはSmartUQを導入し、エンジン全体のモデルキャリブレーション に向けた継続的な取り組みを進めています。